歡迎訪問瑞安市博威機械配件有限公司官網!

歡迎訪問瑞安市博威機械配件有限公司官網!

網紋輥的由來

網紋輥的由來:

早期凹版印刷的啟發 (19世紀中期 - 早期):

網紋輥的重要原理——利用網穴來儲存和轉移油墨——很早來源于凹版印刷。

凹版印刷使用雕刻有細小凹坑(相當于網穴)的印版滾筒,凹坑內填滿油墨,刮刀刮去表面多余油墨后,通過壓力將凹坑內的油墨轉移到承印物上。

這種“網穴儲墨”的概念是網紋輥功能的基礎。

蝕刻網紋輥的出現 (20世紀早期 - 中期):

隨著苯胺印刷(柔版印刷的前身)在包裝印刷(尤其是瓦楞紙板)上的應用越來越寬泛,對更精確、更均勻的油墨轉移需求日益增長。

早期的苯胺印刷使用橡膠印版,油墨傳遞主要依靠橡膠表面的紋理或簡單的雕刻線條,效果粗糙且不均勻。

為了解決這個問題,工程師們借鑒了凹版的原理,開始直接在金屬(通常是銅)輥筒表面進行化學蝕刻,制造出帶有規則排列的微小凹坑(網穴)的輥子。

這種蝕刻輥就是很早的網紋輥雛形。它被放置在油墨槽中,輥筒旋轉時網穴內填滿油墨,然后用刮刀(或后來的刮墨刀片)刮去輥筒表面多余的油墨,只留下網穴內的定量油墨。接著,網穴內的油墨再轉移到柔印版上,很好的hou印到承印物上。

蝕刻輥的缺點: 網穴形狀不規則(多為倒錐形),深度和容積操控精度有限;銅質表面較軟,不耐磨,使用壽命短;蝕刻工藝本身精度不高。

機械雕刻網紋輥的革新 (20世紀中期 - 約1970年代):

為了提高精度、耐磨性和油墨轉移的一致性,機械雕刻技術被引入。

使用高硬度的金剛石刀頭,在鍍鉻的鋼輥表面精確地雕刻出幾何形狀規則(常見的是四棱錐形)的網穴。

優勢: 網穴形狀、深度、容積高度可控且一致;鉻層硬度高,耐磨性明顯優于蝕刻銅輥;油墨轉移更均勻、精確,印刷質量大幅提升。

機械雕刻網紋輥極大地推動了柔版印刷技術的發展,使其能夠勝任更精細的印刷任務。

激光雕刻網紋輥的 (1970年代至今):

極高的精度和一致性: 激光束聚焦極小,能雕刻出極其精細、形狀規則、容積高度一致的網穴(線數可達1000 LPI以上)。

不凡的耐磨性: 陶瓷涂層硬度極高(僅次于金剛石),使用壽命比鍍鉻輥長數倍甚至數十倍。

復雜網穴形狀: 激光可以輕松雕刻出各種優化油墨釋放性能的網穴形狀,如六邊形(蜂巢狀)、通道型、斜通道型等,這是機械雕刻難以實現的。

高線數能力: 為印刷更精細的網點和gao品質圖像提供了可能。

效率: 激光雕刻速度更快。

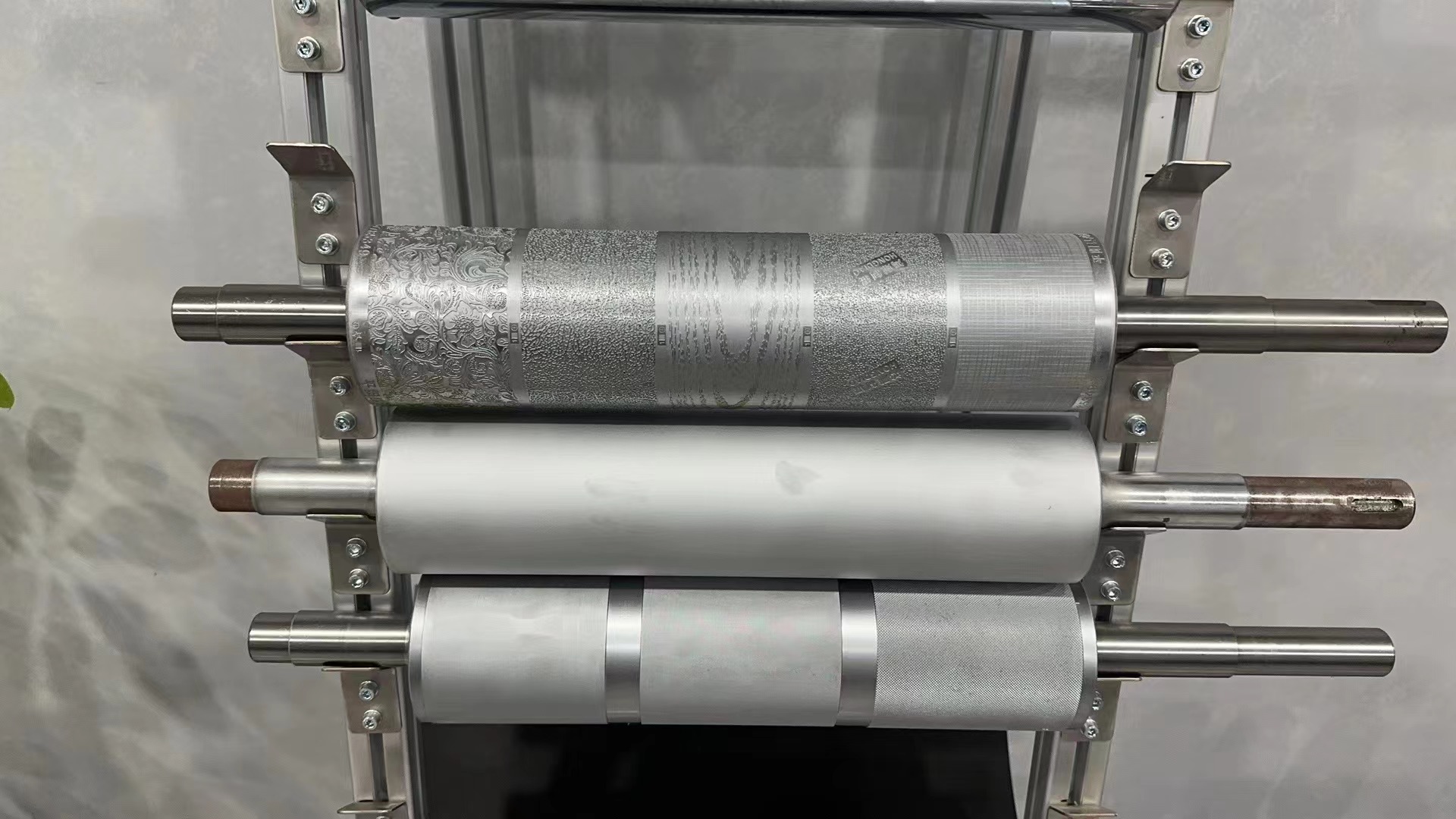

工藝: 在鋼輥基體上先噴涂一層極其堅硬、耐磨的陶瓷涂層(通常是氧化鉻或氧化鋁陶瓷),然后使用高能量的激光束精確地燒蝕(氣化)掉陶瓷涂層,形成所需的網穴。

機械雕刻雖然先jin,但仍有局限:雕刻速度相對較慢;雕刻精細的高線數網紋輥時,金剛石刀頭易磨損,成本高;難以雕刻更復雜的網穴形狀(如六邊形、通道型)。

激光技術的應用帶來了根本性變革:

巨大優勢:

陶瓷激光雕刻網紋輥迅速成為行業標準,并持續發展至今。

相關案例

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~